トーホーポリマー株式会社 様

| 医療機器・器具 | 補聴器耳栓、歯科用混和器、蒸気滅菌器用パッキン |

| 電子産業機器 | 電子鍵盤楽器用スイッチ、耐油性スイッチ等 |

| 一般製品 | 圧力鍋のパッキン、ゴムシート、オーリング、ガスソケット等 |

| 従業員数 | 25人 |

| HP | ホームページはこちら |

柔らかく、繊細なシリコーンゴム製品。これまでミクロ単位の不適合品を見抜くためには、職人による匠の技が欠かせませんでした。しかしテクノロジーが発展し、ついに同社の製品検査の工程で“変革すべきタイミング”が訪れました。同社では、これまで熟練検査員の目視に頼っていた製品の外観検査工程に、AI外観検査システムを導入することで品質向上を目指すことにしたのです。 「人の目だからこそ、見えるものがある」とされた世界で、AIがどこまで迫れるのか―。

属人性を排除するのと同時に、検査スピードを倍に引き上げ、さらに“匠の技”をナレッジとして残す。今回の導入は単なる業務効率化だけでなく、未来への技術継承へ第一歩を踏み出した挑戦でもありました。今回、この取り組みの背景や成果について、技術部開発技術グループの皆さまにお話を伺いました。

課題

目視検査の属人性

職人の長年の経験と勘に頼る作業で、

人によって検査のばらつきがあった。

導入効果

検査速度の向上

検査スピードが倍になり、製品の品質向上にも貢献。

人材不足の解消にもつながっている。

職人技の継承と品質向上を両立──シリコーンゴム製品検査にAIを導入

ゼネラルマネージャー 鈴木様

トーホーポリマー株式会社は、自動車用エンジン周辺部品や航空機用防振の特殊ゴムの製造から始まり、これまで厳しい価格競争を乗り越え、鍵盤楽器接点ゴムや医療機器機能部品の用途シリコーンゴム製品などの製造を手掛けています。

品質管理グループ 掘込様

品質保証部の責任者となって5年ほどです。これまで当社では小さな医療・電子機器用部品など、微細な形状のシリコーンゴム製品はまず全製品を目視で検査し、その後、ランダムに抜き出したものを再度、検査するいわゆる“二重検査”を行うことで製品の品質向上に努めてきました。従来の検査では、熟練の検査員が拡大鏡をのぞきながら、小さな汚れや凹凸を一日中、目視で確認しており、身体的な負担も大きな課題となっていました。

品質管理グループ 奥野様

私は外観検査業務に携わって27年になります。1箱あたり、480個のシリコーンゴム製品が入っているのですが、これまで1箱の検査をするのに2時間から2時間半ほどかかっていました。検査を行うときには拡大鏡をのぞくのですが、首は固定して動かしません。動かしたりすると、不適合品を見逃すリスクにつながるため、身体の負担は二の次です。

二重検査

いくらベテランの検査員でも、一日中、製品を見続けていると、視認性の低下があり、レアですが、不適合品を見逃してしまうケースも。随分前ですが、不適合品の見逃しによる顧客先での全品再検査という苦い経験をしたこともありました。全品再検査となると、検査員が総出で顧客先に出向いて行うので、他の製品の検査を行う工場の検査員が不足してしまうなど、いろいろな課題が顕在化していました。

実は私が入社した40年以上前から検査工程の自動化ニーズがありました。実際、20~30年前に検査を自動化できないか、と外部に相談したときもあったのですが…。ただ当時はデジタル技術が追いつかず、費用も高すぎたので一度諦めたのです。しかし2023年ごろからAIやカメラ技術が一気に進化したことで、現実的に選択できるようになりました。

導入の決め手は、「カラー画像のままAI処理できる高度な撮像技術」

デジタル技術と導入コストのバランスが取れ始めたことから、AI外観検査機器を導入することに踏み切りました。そこで検索エンジンを活用し、表示されたAI外観検査のサービスを提供している上位企業である12社に問い合わせたのです。

選定時に重視したのは、「AIが正確に判断できるクリアなカラー画像を撮れるかどうか」でした。クリアな画像は、そのまま品質検査の精度に直結する重要なファクターです。そのため、カメラの性能の良さは選定に大きく影響しましたね。

アプライド以外の会社からご提案いただいたシステムでは、異物の大きさを細分化して、「異常」または「OK」なのかどうかを判断するものもありました。しかしこの仕組みでは、シリコーンゴムの接点の凹凸が見にくいのではないかという懸念がありました。製品の性能に影響する接点の突起部分が見えないというのは、製品の品質を左右することにもなります。ですから導入先を選ぶ際の検討からは外れました。

アプライドが提案してくれた大手光学機器メーカーをスピンアウトして創業したというAIスタートアップの株式会社MENOUの仕組みでは、クリアなカラー画像が撮れるうえ、ノーコードでITの専門家でなくてもAIの技術も使える。それにアプライドの場合、導入・運用経験が豊富な点も高評価でした。

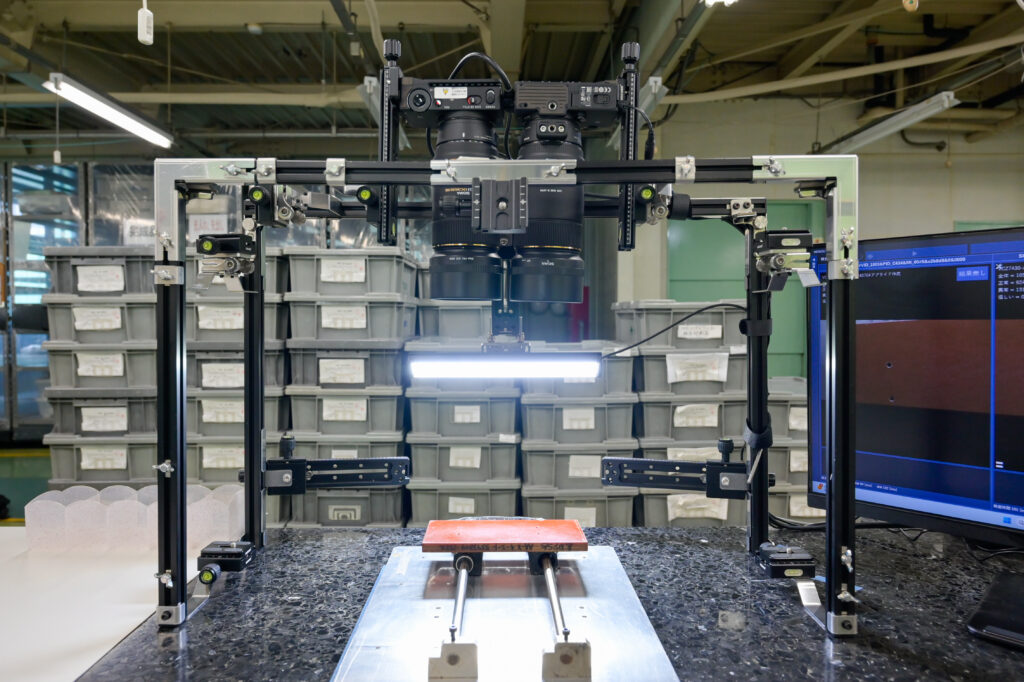

いくら営業担当者が優秀だとしても、システムのレクチャーがきちんとできるかどうかは別問題ですからね。ちなみに検査対象となる製品は細長いものでしたので、POC簡易検証の画像からフルサイズ一眼レフを2台配置することに決めました。

クリア画像で安心のシリコーンゴムの判別

- POINT撮像環境はどのようにして決定したのか?

- 当社の営業担当者がトーホーポリマー様を訪問し、検査対象に合わせて現場の撮像環境を最適化させていただきました。

AI外観検査導入支援担当者:宇野

実はアプライドに決まるまでには、いろいろありました。

システム要件を伝えると、それらをクリアできないと辞退を申し出る企業も3社ありましたね。費用、対応、技術力など複数の評価軸で12社を比較検討し、最終的にアプライドのシステムを選定させていただきました。

作業効率は2倍に。技術の見える化が実現

AI検査機器の導入によって1箱あたりの検査時間は半分に短縮しました。以前は1時間あたり、200~240個が目視検査の限界でした。しかしAIですと、1時間で480個の検査ができるようになったのです。検査員が手動で製品をカメラに向かって設置するとき、カメラが高性能なので、多少斜めになっていても正確に検査できる点も助かっています。

ちなみに私は作業を効率化するためにシリコーンラバーを束でつかんで一気に並べ、裏表の検査を終えたら5つずつ重ねて並べるようにしています。10個単位にすると、数が分からなくなることがあるのですが、5つだと見た目で正確に判断できます。このように日々、AI外観検査機器を活用しつつ、自分なりに効率化できるところは工夫するようにしています。

作業効率が”2倍”に!

今回の導入では、費用の問題もあり、検査員が手動で製品をひっくり返すことにしました。今後、自動で製品をひっくり返すことができるようになれば、検査スピードも上がり、人材不足という悩みの解消にもつながるのではないかと考えています。

- POINT実装がうまくいった理由は?

- 導入後の機器の設置から基礎となる「AIのひな型」について、当社のエンジニアが現地でヒアリングしながら、一緒に作り上げていきました。AI学習のベースとなるひな型を構築させていただいたことで、システムは導入初期から約70~80%の精度で運用可能となり、その後はトーホーポリマー様が運用の中で新たな検出パターンをAIに追加学習させることで、現在も進化を続けています。トーホーポリマー様の場合、導入当初3カ月は弊社のサポートもつけていただいたおかげで、スムーズに運用のプロセスに移行できたのだと感じています。

AI外観検査導入支援担当者:宇野

製造第2グループ 常盤様

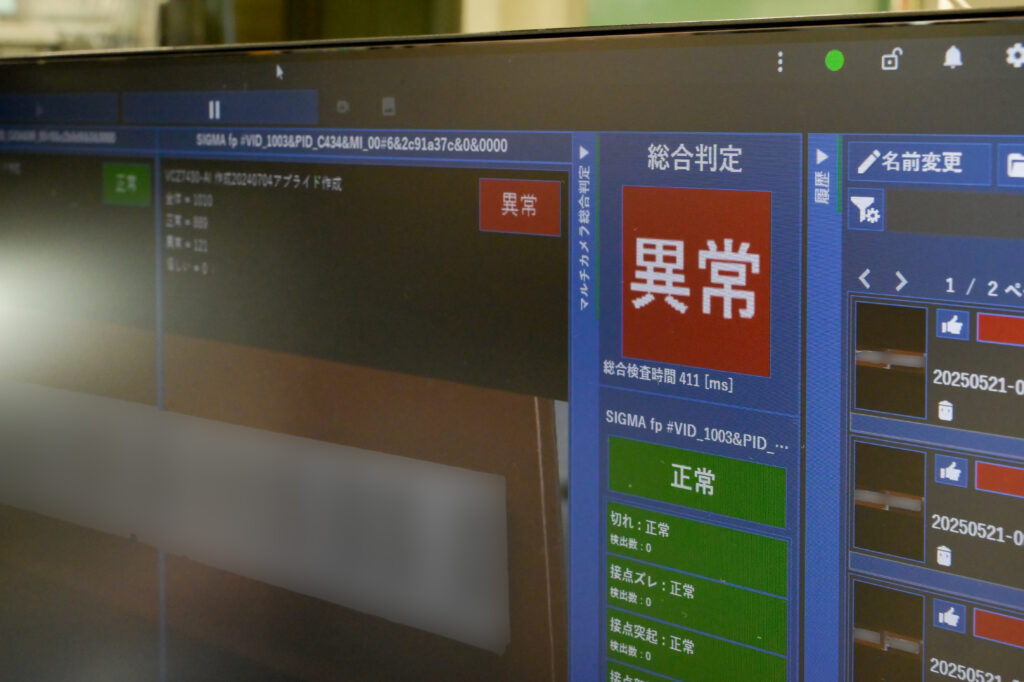

導入時には検査の基準など、調整が必要なところがあれば、アプライドのエンジニアさんに追加で調整していただきました。今、AIで検査している製品には表裏があるので、AIの画面で不適合品の項目では、例えば「異物があるかどうか」や「突起があるかどうか」など、検査で見るべき項目を追加していきました。

サイズや形状によって「異常」と判断されるケースや、規定値よりも小さければ「OK」と表示されるなど、非常に細かい判断がAIでも可能になっています。AI検査機器の導入で特に大きいのは、こうした判定基準や職人のノウハウがすべて「見える化」されたことです。私が長年かけて身につけてきた「勘」や「目の感覚」が、AIによって数値化され、記録として残るようになった。これは、まさに技術の継承における新しい形だと思います。

品質保証の観点でも、従来の目視検査では検査員によって判定にばらつきが出ることがありましたが、AIを導入することで判定の軸が明確になり、再現性の高い検査が可能になりました。今では、検査結果をもとに不適合の傾向を分析したり、改善活動に役立てたりすることもできています。まさに品質保証の領域でもAIが強力なパートナーになっています。

今後は多品種対応へ。技術継承を行い、次世代への礎を

現在は1つの製品だけに適用しているAI検査機器ですが、今後、多品種展開に向けて機器の台数を増やすことも検討中です。さらにカメラの設置環境の改良により、検査の業務効率化や省力化、製品の品質向上を目指していきたいです。

これまでは職人の匠の技に頼り切ってきましたが、可視化するのが難しい“職人技”をAIに学習させることで次世代への技術継承が可能になりました。これは私たちにとっても非常に大きな意味を持ちます。

今、日本の製造業はどこも若手採用に苦戦していると聞きますが、弊社も例に漏れず、採用には苦労しています。ですから若手が入ってきたら、いきなり先輩検査員のようにはいかないと思いますので、まずはこのAI検査機器を使っていただき、検査項目を学んでいただきたいと考えています。そのうえで、職人技を有する先輩検査員から細かい指導をしてもらえば、人材育成にもうまく活用できるのではと期待しています。